Vom Fließbandprodukt bis zum Einzelstück

Beim Messer kann kaum ein Käufer die Qualität richtig beurteilen. Dabei gibt es eine Reihe von Merkmalen, die Aussagen über die Qualität des Messers und das Können des Herstellers zulassen.

Nachfolgend will ich die Produktion eines Messers beschreiben – nicht, damit sich der Leser ein Messer selbst baut, sondern um ihm ein Gespür für Qualitätsarbeit zu geben und zu vermitteln, worauf beim Kauf geachtet werden muss. Es gibt verschiedene Typen von Herstellern. Die einen sind industrielle Produzenten, die eine Fließbandproduktion betreiben. Bei der manuellen Passarbeit entscheidet sich dann, ob ein hochwertiges oder ein schlechtes Produkt entsteht. Andere Hersteller sind Kleinbetriebe, die auch Kleinserien herstellen. Dabei ist der Maschineneinsatz sehr begrenzt.

Und dann gibt es noch verschiedene Messermacher, die jedes Messer einzeln anfertigen. Bei ihnen sieht jedes Messer anders aus, und jedes Messer fordert ihre Kreativität neu heraus. Diese Messermacher liefern kaum auf Bestellung oder Kundenwunsch – sie bauen Messer, die ihnen gefallen, und bieten diese an, zumeist, um ihr Hobby zu finanzieren.

Tipp

Das typische „Solinger Messer“ wird nicht in einem Hause gefertigt, sondern von vielen selbständigen Spezialisten. Der eine Kleinbetrieb schleift, der nächste poliert, wieder einer härtet, ätzt oder schmiedet. Viele der Zulieferer sind hochspezialisierte Einmann-Betriebe und vieles wird in Heimarbeit hergestellt.

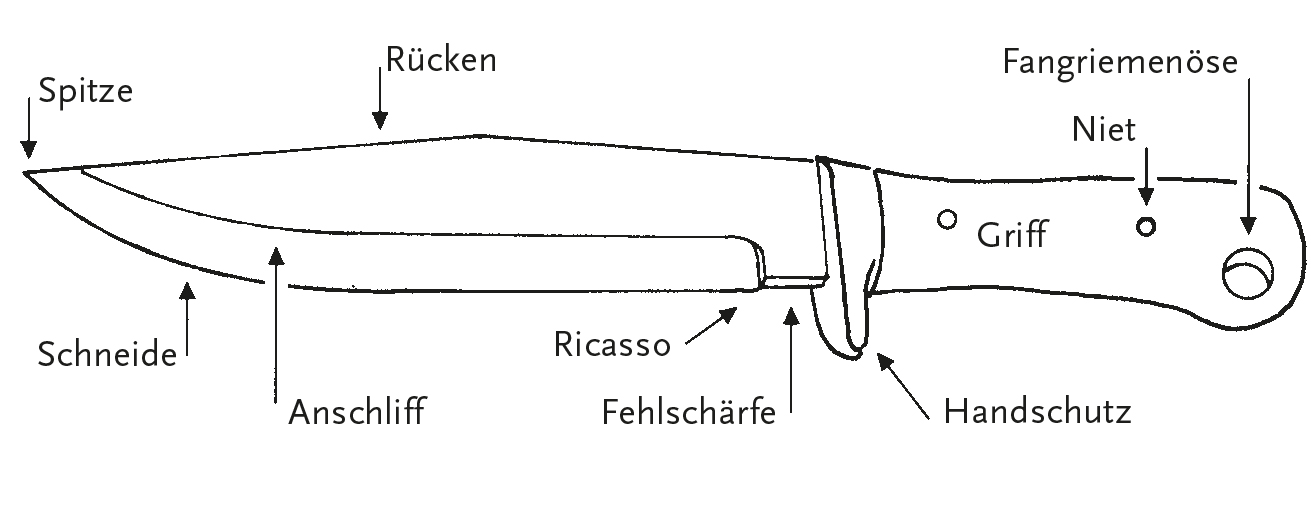

Die Klinge

Die Klinge ist der wichtigste Teil eines Messers. Daher verdient sie eine etwas ausführlichere Betrachtung. Als Ausgangsmaterial dient Stahl, der in verschiedenen Legierungen mit verschiedenen Eigenschaften Verwendung findet. Dabei gibt es einmal die deutschen DIN-Bezeichnungen (4034 etc.) oder die amerikanischen bzw.

Werksbezeichnungen (154 CM, D 2, 440er). Die Bezeichnung „stainless“ heißt „rostfrei“.

Von der bloßen Angabe der Stahlsorte her kann man nicht auf die Qualität der Klinge schließen, da die Härte der Klinge dabei nicht mit angegeben ist. Ebenso hat die Angabe der Rockwell-Härte keine Aussagekraft, wenn die Stahlsorte nicht genannt wird. Wesentlich ist aber, dass die Wärmebehandlung entsprechend den Materialspezifikationen ausgeführt wird und ein qualitativ einwandfreies Ergebnis liefert. Dafür ist der Hersteller verantwortlich. Man kann aus einem guten Stahl durch falsche Wärmebehandlung unter Umständen weniger herausholen als aus einem schlechteren Stahl, der perfekt gehärtet ist.

♦ Im „Waffeleisen“

Einige der Stahlsorten lassen sich gut schmieden, also heiß in eine Form bringen. Das ist die übliche Art der industriellen Fertigung. Ein Rohteil wird erhitzt und in einem Gesenk (einer Negativ-Form) geschmiedet, die Klinge erhält die grobe äußere Form. Man kann sich das vorstellen wie ein Waffeleisen. Der weiche Teig (glühend erhitzte Stahlstange) wird eingefüllt und das Waffeleisen (Gesenk) geschlossen. Dadurch erhält das Werkstück die Form, die im Gesenk negativ vorgegeben ist.

Durch die Hitze und den tonnenschweren Druck wird zusätzlich das Gefüge des Stahls verdichtet. Nach einigen Arbeitsschritten an der weichen Klinge (schleifen, entgraten, bohren etc.) ist diese so weit fertig, dass die Wärmebehandlung durchgeführt werden kann.

Alle Arbeiten an der gehärteten Klinge erfordern Spezialwerkzeuge, die entsprechend teuer sind. Daher wird möglichst viel an der weichen Klinge vorgearbeitet. Die Löcher in der Klinge können gestanzt werden, das ist billig, verformt aber die Klingen ein wenig. Besser ist es, die Löcher zu bohren, was aber nur bei hochwerti-

gen Messern in Kleinserie oder Einzelanfertigung zu realisieren ist.

♦ Wärmebehandlung

Die Wärmebehandlung – entscheidend für die spätere Härte der Klinge – erfolgt in mehreren Stufen. Beim Härten werden die Klingen in einem Ofen auf hohe Temperaturen erhitzt.

Verzundern

Damit Messerklingen nicht anlaufen oder verzundern, wird der Wärmebehandlungsofen mit einem Schutzgas (Stickstoff ) gefüllt oder luftleer gepumpt. Ein Verzundern schadet der Messerklinge zwar prinzipiell nicht. Das nachträgliche Entfernen einer Zunderschicht von der dann gehärteten Klinge erfordert allerdings einen hohen Aufwand.

Diese notwendigen hohen Temperaturen (über 720 °C) – sie sind von der Stahlsorte und der gewünschten Härte abhängig – müssen teilweise einige Stunden gehalten werden. Das früher übliche Härten im offenen Schmiedefeuer ist mit den modernen Hochleistungsstählen nicht möglich.

♦ Abschrecken und Anlassen

Sind die Klingen lange genug erhitzt worden, folgt das Abschrecken durch das Einblasen kalter Luft. Die Klingen werden dadurch schnell abgekühlt, und es bauen sich Spannungen auf. Der Stahl wird sehr hart, aber auch sehr spröde. Die Klingen brechen in diesem Zustand leicht und sind noch nicht zu gebrauchen. Sie müssen erst durch das „Anlassen“ auf die richtige Zähigkeit gebracht werden und ihre Spannungen verlieren. Dabei verliert die Klinge auch etwas Härte.

Zum Anlassen wird der Ofen mit den Klingen wiederum erhitzt, diesmal aber nur zwischen 150 °C und 350 °C – je nach Stahlsorte und Härteanleitung. Dadurch kann sich das Gefüge im Stahl ausgleichen. Er verliert die Spannungen und die Sprödigkeit und wird dadurch elastisch. Diesmal werden die Klingen nicht abgeschreckt, sondern der Ofen kühlt langsam aus.

Wenn man die den Stahlsorten mitgegebenen Anleitungen beim Härten genau befolgt, dann kann man die Eigenschaften präzise reproduzieren bzw. voraussagen.

„Alterung“ des Stahls

In den Wochen nach der Wärmebehandlung gleichen sich die Gefüge im Stahl noch weiter aus – dies ist als Alterung des Stahls bekannt. Das Anlassen „beschleunigt“ diese Alterung. Bei Raumtemperatur verläuft sie sehr langsam und verändert den Stahl nur geringfügig. Umfangreicher altern andere Legierungen wie beispielsweise Geschossblei, das wesentlich an Härte gewinnt.

♦ Härteverzug

Beim Härten sind die Klingen einer ungeheuren Belastung ausgesetzt, und einige der Klingen verziehen sich dabei. Solche verzogenen Klingen kann man nicht auf einem flachen Schleifstein schärfen.

Das Verziehen kann zum einen daran liegen, dass das innere Gefüge des Metalls nicht in Ordnung ist, aber auch daran, dass das Abschreckmittel ungleichmäßig auf die Klinge eingewirkt hat. Verzogene Klingen können nicht nachträglich gerichtet werden und wandern normalerweise in den Müll.

Tipp

Einer krummen Klinge sieht man nicht an, ob der Härteverzug auf einem Materialfehler beruht, oder ob nur bei der Wärmebehandlung etwas ungleichmäßig verlaufen ist. Beruht die Krümmung auf einem Fehler im Stahlgefüge, kann die Klinge leicht brechen. Deshalb ist nur zu raten, keine krummen Klingen zu kaufen, denn sie könnten einen Materialfehler enthalten.

♦ Die Klingenhärte

In Jägerkreisen und auch unter anderen Messerbenutzern wird immer wieder die Frage diskutiert, wie viel Rockwell denn dieses oder jenes Messer besitzt. Wer sich über ein stumpfes Messer geärgert hat, achtet beim Kauf eines neuen in der Regel auf noch höhere Klingenhärte in der Hoffnung, dass es nun nicht mehr stumpf wird.

Um mit diesen falschen Vorstellungen ein für allemal aufzuräumen, soll hier der Zusammenhang zwischen Härte und Standzeit der Klinge erläutert werden.

Ein Stahl hat verschiedene Eigenschaften, die ihn charakterisieren, und die er nach der Wärmebehandlung – landläufig als Härten bezeichnet – annimmt. Dazu gehören neben der Härte auch die Merkmale Zähigkeit, Kerbschlagzähigkeit, Standzeit der Klinge, Abriebfestigkeit, Korrosionsbeständigkeit, Duktilität (Fähigkeit, sich unter Beanspruchung plastisch zu verformen) etc.

Für jede Stahlsorte existiert eine genaue Anleitung für die Wärmebehandlung, nach der sich dann die Eigenschaften in einem besonders ausgewogenen Verhältnis zueinander befinden. Um zu prüfen, ob die Wärmebehandlung erfolgreich verlaufen ist, hat sich die Härteprüfung allgemein durchgesetzt, weil sie am einfachsten durchzuführen ist. Liegt die Härte in dem Bereich, den der Stahl nach der Wärmebehandlung aufweisen soll, dann besitzt der Stahl auch die anderen Eigenschaften, die sich, wie beispielsweise die Kerbschlagzähigkeit, schlecht messen lassen.

Völlig falsch wäre es, einen Stahl, der sein Optimum zwischen 56 und 58 HRC besitzt, auf 62 HRC zu härten, um das Messer besser verkaufen zu können. Man kann aus einem Golf Diesel ja auch keinen Porsche machen, indem man Super Plus tankt.

Aus dem gleichen Grunde gibt es Anwendungsbereiche, in denen eine zähe, biegsame Schneide besser geeignet ist als eine glasharte, beispielsweise bei Äxten oder Waidblättern.

Diese werden besonders auf Bruchfestigkeit belastet und sollten deutlich weicher sein als ein kleines Jagdmesser, mit dem nur vorsichtig geschnitten wird.

Die Klingenhärte – das Prüfverfahren

Die Härte von Messerklingen wird nach dem von Rockwell entwickelten Verfahren gemessen. Rockwell ist eine international gebräuchliche Maßeinheit für die Härte technischer Werkstoffe. Bei der Härteprüfung wird ein DiamantKegel mit einer definierten Kraft (150 kg = 1 471 Joule) in das Metall gedrückt und auf einer Messuhr abgelesen, wie tief der Kegel eindringt. Je tiefer er eindringt, desto weicher ist der Stahl. Die Messuhr ist gleich in Härtegraden geeicht, sodass die Härte einer Messerklinge direkt in HRC abgelesen werden kann. Das Kürzel HRC steht für Hardness Rockwell, Skala C. Es kennzeichnet das Prüfverfahren (Hardness Rockwell = Härte nach Rockwell) und gibt mit dem letzten Buchstaben die zugrundeliegende Skala und damit Prüfkräfte und -körper an. Dieses „C“ der Rockwell-Härte von Messerklingen wird oftmals als Grad fehlgedeutet und von z. B. 58 Grad Rockwell gesprochen.

Das ist falsch, denn der letzte Buchstabe bezieht sich auf die unterschiedlichen Skalen, in denen die Härte eingeteilt wird – bei Messerklingen gilt eben Skala „C“, die Einheit lautet daher HRC.

Andere Härten werden beispielsweise in Brinell oder in Vickers gemessen.

♦ Oberflächenbehandlung

Die gehärtete Klinge wird in mehreren Schritten geschliffen und poliert. Einfache Messer werden geläppstrahlt; dabei werden die Klingen mit dem Erl (griffseitiger Teil der Klinge) in eine Halterung gespannt und mit einem Strahl aus Schleif- bzw. Läppkörnern vom Heft in Richtung Spitze besprüht. Das Korn trägt die raue Oberfläche ab und glättet sie. Am fertigen Messer erkennt man das Verfahren daran, dass die eingeprägte Firmenbezeichnung in Richtung Spitze ausgewaschen erscheint.

Die gehärtete Klinge wird in mehreren Schritten geschliffen und poliert. Einfache Messer werden geläppstrahlt; dabei werden die Klingen mit dem Erl (griffseitiger Teil der Klinge) in eine Halterung gespannt und mit einem Strahl aus Schleif- bzw. Läppkörnern vom Heft in Richtung Spitze besprüht. Das Korn trägt die raue Oberfläche ab und glättet sie. Am fertigen Messer erkennt man das Verfahren daran, dass die eingeprägte Firmenbezeichnung in Richtung Spitze ausgewaschen erscheint.

Je besser die Bearbeitungsspuren (Riefen vom Schleifen) an der Klinge in diesem Schritt beseitigt werden, desto höher die Qualität der Oberflächenbearbeitung.

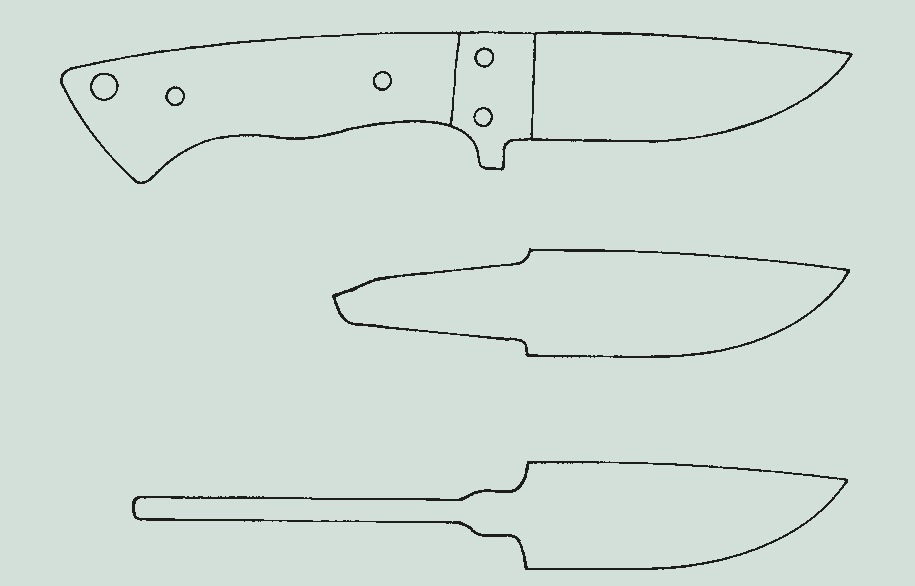

Besonders hochwertig sind Messer, die mit Übermaß geschmiedet und dann an den Passungen auf das endgültige Maß gefräst oder geschliffen werden. Bei so vorgearbeiteten Klingen ist es besser möglich, engere Passungen zwischen Klinge und Griff herzustellen als bei den Klingen, die an einigen Kanten vom Stanzen oder Schmieden her abgerundet sind. Die Bilder links zeigen deutlich den Unterschied.

Montage

Nach der Oberflächenbehandlung der Klinge wird das Messer montiert. Bei einem Klappmesser ist der Vorgang kompliziert, daher soll nachfolgend die Montage eines Messers mit PlattErl beschrieben werden.

♦ Handschutz

Der Handschutz kann entweder von beiden Seiten aufgenietet oder von hinten oder unten aufgeschoben sein. Bei einem Integralmesser ist der Handschutz ein integraler Bestandteil der Klinge. Er ist zusammen mit ihr aus einem Stück gefräst oder im Gesenk schon vorgesehen und damit angeschmiedet.

Der von beiden Seiten aufgenietete Handschutz wird an das Messer angepasst. Zwischen Klinge und Handschutz sollte man nach dem Polieren keinen Zwischenraum mehr sehen. Die Löcher für die Stifte – richtige Niete sind es nicht – werden genau fluchtend zu den Löchern in der Klinge gebohrt. Die Löcher im Handschutz werden an der Seite leicht angefast, die auf der Klinge zu liegen kommt. Damit kann beim Eintreiben der Stifte evtl. an der Klinge abgeschabtes Material in diesen Raum fließen, und trennt nicht den Handschutz und die Klinge voneinander.

Die Stifte stehen auf jeder Seite leicht über und werden sauber abgesägt. Mit einem leichten Hammer und

vielen leichten Schlägen werden nun die beiden überstehenden Enden der Stifte vernietet. Dabei darf das Material nur langsam gestaucht werden und muss rundum in die Bohrung fließen. Bei wenigen kräftigen Schlägen kommt es vor, dass die Stifte verbiegen oder der Handschutz angehoben wird.

Tipp

Beim Vernieten des Handschutzes ist es wichtig, dass der Niet mit den Hammerschlägen in das zwangsläufig etwas größere Loch in den Handschutz hineinfließt und so den Spalt schließt. Nur dann erscheinen die Stifte nach dem Überschleifen nicht mehr als dunkle Kreise. Nach dem Vernieten steht der Stift nur noch wenig über und ist wie ein Pilz gerundet. Dann lässt sich der entstehende Spalt nicht mehr schließen.

Bei Einzelanfertigungen kommt es vor, dass Klinge und Handschutz miteinander verlötet werden. Da die Arbeit am Handschutz eines Messers den meisten Sachverstand benötigt, sollte ein Messerkäufer sich zuerst den Handschutz und die Passungen zwischen Handschutz, Klinge und Griff ansehen.

♦ Griff-Montage

Ist der Handschutz fertig, wird als nächstes der Griff angebaut. Dessen Schalen werden so angepasst, dass sie vorne am Handschutz bündig anstoßen und flach auf dem Erl anliegen. Eventuell kann zwischen Griffschale und Erl noch eine Zwischenlage aus Fiber kommen, die einen sich nach hinten verjüngenden Erl (Tapered Tang) optisch hervorhebt.

Tapered Tang

Ein Erl, der sich nach hinten verjüngt (Tapered Tang), ist eine elegante Lösung, Gewicht an einer Stelle einzusparen, die die Stabilität nicht beeinflusst. Ein solcher verjüngter Erl ist in Handarbeit materialabhebend schwieriger herzustellen, weil viel Material entfernt werden muss. Bei der industriellen Herstellung, dem Gesenkschmieden, ist es allerdings egal, ob ein normaler Erl oder ein verjüngter Erl hergestellt wird.

Bei der Fertigung von Hand wird erst eine Griffschale, dann die andere Griffschale angehalten und gebohrt. Bei der industriellen Fertigung werden die Griffschalen mit einer Bohrschablone gelocht.

Früher wurden die Griffschalen von beiden Seiten auf den Erl genietet. Da der Nietenkopf größer als das Loch in der Griffschale ist, verhinderte er deren Abfallen. Der Nachteil an dieser Konstruktion ist aber, dass sich zwischen Griffschale und Erl ein Spalt befindet, in dem sich Blut und Feuchtigkeit ansammeln und das Messer

angreifen.

Mit Aufkommen der modernen Zwei-Komponenten-Kleber sind die Messermacher dann dazu übergegangen, die Griffschalen anzukleben und somit gleichzeitig abzudichten. Die Klebkraft ist so hoch, dass man nicht in der Lage ist, die Griffschalen abzuziehen. Leider vertragen die Klebstoffe eine Belastung in der Querrichtung

nicht, ein seitlicher Schlag würde die Griffschalen abplatzen lassen. Um das zu verhindern, werden die Griffschalen durch Stifte gesichert.

♦ Nieten

Bei den verwendeten Nieten gibt es verschiedene Ausführungen. Die einfachste ist der Niet aus Rundmaterial, der durch die Löcher gesteckt wird. Der Vorteil ist, dass dieser wenig auffällt, gerade wenn das Holz eine gute Maserung zeigt. Diese Stifte – Niete ist eigentlich ein falscher Name – reichen bei verklebten Griffschalen völlig aus. Die nächste Möglichkeit ist, dass die Niete einen hohlen und einen massiven Teil besitzen und einen breiten Kopf. Der massive Teil wird in den hohlen Teil eingeschlagen und der breite Kopf hält die Griffschale fest.

Eine weitere technische Raffinesse ist der Schraubniet, der nicht zusammengepresst, sondern zusammengeschraubt wird.

Hohl- und Schraubniet

Hohlnieten und Schraubnieten sind technisch „ausgereifter“ als einfache Rundnieten, bieten aber die Lösung für ein nicht existierendes Problem. Es ist besser, die Griffschalen anzukleben und mit Stiften zu sichern, als sie ohne Kleber aufzunieten und dabei zu wissen, dass es unter ihnen zu Korrosion kommt. Außerdem müssen die Nieten mit dem großen Kopf in einem separaten Arbeitsgang versenkt werden. Schraubnieten müssen noch tiefer versenkt werden, und schwächen dadurch die Griffschalen.

♦ Abschlussarbeiten

Sind Griffschalen und Niete angepasst und die Löcher für die Niete angefast, werden alle Teile entfettet, mit Klebstoff bestrichen und zusammengesetzt. Das Verkleben ist bei den handgefertigten Custom-Knives Standard, bei hochwertiger Industrieware ebenfalls. Die Griffschalen werden mit Leimklemmen zusammengehalten und die Stifte nur durchgesteckt. Die Nieten werden dann zusammengeschlagen bzw. die Schraubnieten zusammengeschraubt.

Ist der Klebstoff ausgehärtet, werden die Leimklemmen entfernt, der Griff grob zurechtgesägt und alles am Bandschleifer in Form geschliffen. Bei der Industriefertigung werden die Griffschalen schon vorher so weit zurechtgefräst, dass nach der Montage der Messer nur noch wenig Nacharbeit zu leisten ist.

Nieten nacharbeiten

Je härter das Material der Nieten relativ zu dem Material der Griffschalen ist, desto weiter stehen die Nieten aus dem Griff hervor, da sie sich nicht so schnell abschleifen lassen wie das Material des Griffes. Der Griff wird dann mit Sandpapier in immer feinerer Körnung bearbeitet und zum Schluss poliert.

Etwas anders ist die Verarbeitung von Hirschhorn, das nicht geschliffen wird. Hierbei müssen die Griffe von Hand vernietet werden. Auch werden die Nietenköpfe hinterher nicht geschliffen, sondern stehen unter Umständen leicht vor.

Wird eine Messerscheide von Hand angefertigt, wird das Messer erst nach dem Anpassen an die Scheide geschärft. Ansonsten bildet das Schärfen – dem in diesem Buch ein eigenes Kapitel gewidmet ist – den Abschluss der Arbeiten.

Qualitätskriterien beim Messerkauf

Viele Firmen verkaufen heutzutage mehr oder weniger schlechte Qualität, weil einige Hersteller die schlechten Stücke nicht aussondern. Nur einige wenige Stücke sind makellos und von einwandfreier Qualität, und diese gilt es herauszufinden. Qualität kann man aber nur kaufen, wenn man sie beurteilen kann. Die meisten Kunden wissen aber gar nicht, worauf man beim Messerkauf achten muss.

Standzeit

Eine Klinge mit einer hohen Standzeit behält die Schärfe lange und nutzt sich nur langsam ab. Sie muss nicht oft nachgeschliffen werden. Die Metallbestandteile hängen so fest zusammen, dass das Schnittgut nicht oder nur schlecht Partikel aus dem Verbund herauszureißen vermag. Die Angabe der Rockwell-Härte sagt aber nichts über die Schnitthaltigkeit der Klinge aus. Eine Klinge mit geringerer Rockwell-Härte kann, bedingt durch eine größere Zähigkeit, durchaus eine längere Standzeit besitzen als eine Klinge mit höherer Rockwell-Härte. Die Zusammenhänge sind so komplex, dass ein Laie dabei keine Aussage treffen kann – wohl aber der Hersteller.

♦ Stahl und Schärfe

Die Stahlbezeichnung oder die DIN-Nummer der Legierung sagt nichts über die Qualität des Klingenstahls aus, weil die Bearbeitung, besonders die Wärmebehandlung und das Schleifen, Auswirkungen auf die Schneideigenschaften hat. Aussagen wie „lange Schnitthaltigkeit“ sind relativ und haben ohne Vergleichsobjekt keinen Informationsgehalt. Ein fabrikneues Messer ist ohnehin bestenfalls geschärft, aber deswegen noch lange nicht scharf. Auch der Aufkleber „Handabzug“ als angebliches Qualitätsmerkmal täuscht darüber nicht hinweg.

♦ Klingenflucht und Passgenauigkeit

Nimmt man ein Messer zum ersten Mal in die Hand, hält man es so, dass die Klinge von einem weg zeigt und die Schneide nach unten weist. In dieser Haltung fluchtet man die Klinge entlang. Sie muss vom Griff gerade in die Klinge übergehen bzw. mit dem Erl in einer Linie stehen und darf nicht seitlich gekrümmt oder infolge des Härtens verzogen sein. Im letzten Fall ist die Klinge Ausschuss, weil der Härteverzug an einem Fehler im Stahlgefüge mit entsprechend bruchanfälliger

Schwachstelle liegen kann.

In der gleichen Haltung überzeugt man sich davon, wie die Griffschalen und der Handschutz verarbeitet sind. Gut verarbeitet ist ein Messer, das keinerlei Spuren der Bearbeitung und keine Zwischenräume an den Übergängen aufweist.

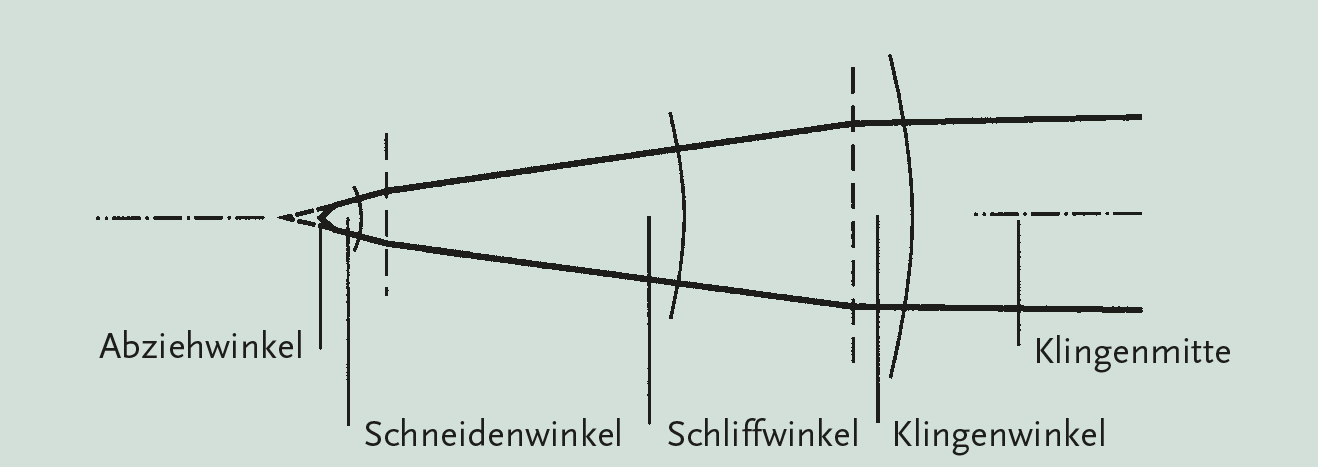

Klingengeometrie

Der zumeist kaum beachtete Querschnitt der Messerklinge ist entscheidend mitverantwortlich für die Schneideigenschaften eines Messers.

Je schlanker der Keil ist, den die Klinge im Querschnitt darstellt, desto leichter dringt er in das Schnittgut ein, denn eine dünne Klinge muss weniger Material verdrängen als eine dicke. Dafür ist Letztere stabiler als Erstere.

♦ Klingenhöhe, Klingenstärke, Schneidenwinkel

Klingenstärke und Klingenhöhe stehen in einfachem geometrischem Zusammenhang. Bei einem Schneidenwinkel von 30 ° und einer Klingenhöhe von 40 mm ist der Klingenrücken schon 22 mm stark. Es ist also nur schlecht möglich, eine solche Klinge zu konstruieren. Will der Messermacher eine Klinge mit dem genannten Schneidenwinkel und der genannten Höhe, aber nur 4 mm Rückenstärke fertigen, muss er mehrere Winkel in der Messerklinge unterbringen.

Klingenstärke und Klingenhöhe stehen in einfachem geometrischem Zusammenhang. Bei einem Schneidenwinkel von 30 ° und einer Klingenhöhe von 40 mm ist der Klingenrücken schon 22 mm stark. Es ist also nur schlecht möglich, eine solche Klinge zu konstruieren. Will der Messermacher eine Klinge mit dem genannten Schneidenwinkel und der genannten Höhe, aber nur 4 mm Rückenstärke fertigen, muss er mehrere Winkel in der Messerklinge unterbringen.

Je kleiner der Schneidenwinkel ist, desto „schärfer“ ist das Messer. Bei vielen Winkeln werden diese vom Rücken zur Schneide hin automatisch immer etwas stumpfer. Je mehr Winkel an eine Klinge geschliffen werden, desto stumpfer ist also der letzte, der Schneidenwinkel. Sehr dünne Schlachtermesser kommen mit einem Winkel an der Schneide aus, große Messer benötigen drei oder sogar vier verschiedene Winkel, damit ihre Klingengeometrie – gute Schneideigenschaften bei günstiger Rückenstärke – vernünftig ist.

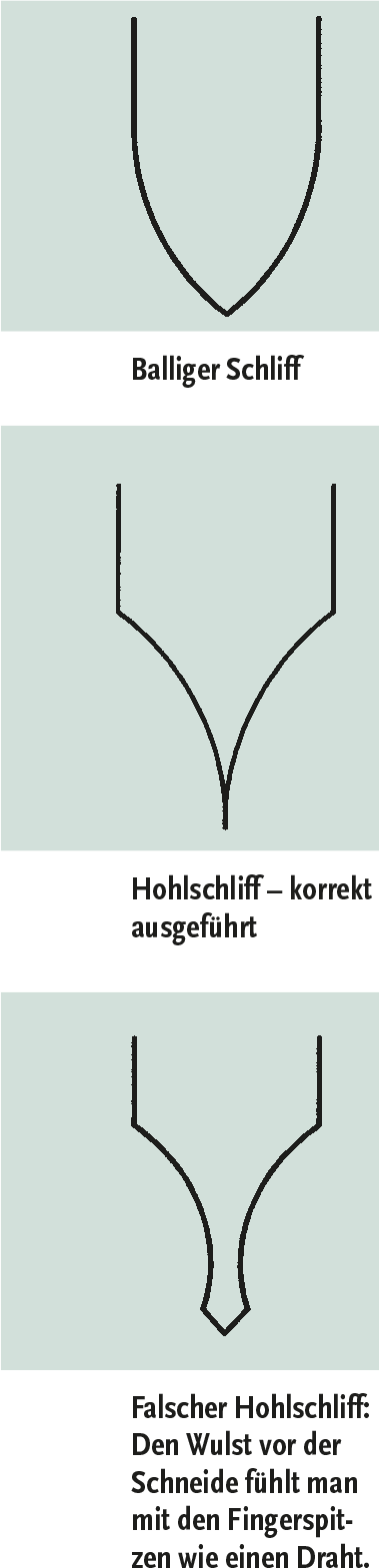

♦ Balliger Schliff und Hohlschliff

Ist eine Schneide einer hohen Belastung ausgesetzt, brauchen Messer wie z. B. Haumesser eine stabilere Schneide. Sie erhalten deshalb einen balligen Schliff. Dabei zeigt der Schneidenquerschnitt keinen Winkel, sondern einen Kreisbogen. Unmittelbar hinter der Schneide nimmt dadurch die Materialstärke deutlich zu. Ballig geschliffene Schneiden verklemmen zudem nicht so leicht, weil sie immer nur punktuell Kontakt zum Schnittgut haben.

Genau andersherum verhält es sich mit dem Hohlschliff. Da hierbei hinter der Schneide noch extra Material entfernt wird, verläuft der Anschliff nicht flach, sondern kreisförmig nach innen gewölbt. Dies erlaubt einen kleinen Schneidenwinkel mit scharfer, aber auch entsprechend empfindlicher Schneide. Typische Hohlschliffmesser

sind Rasiermesser.

Tipp

Nicht selten wird der Hohlschliff in der Produktion falsch geschliffen, sodass die Klingen vor der Schneide verdickt sind und ihren Zweck – möglichst wenig Material vor der Schneide – verfehlen. Solche Klingen sind auch schlecht zu schleifen. Fasst man die Schneide zwischen Daumen und Zeigefinger und spürt dann einen „Draht“ zwischen den Fingern, hat man genau so eine falsch geschliffene Klinge in der Hand!