Messerklingen im Wandel

Das entscheidende Bauteil eines jeden Messers ist dessen Klinge. Deren Eigenschaften und Leistungsfähigkeit wird im Wesentlichen durch die verwendete Stahlsorte bestimmt.

Um den abwechslungsreichen Weg von den ersten Steinmessern bis zu den heutigen Klingen aus Hochleistungsstählen zu verdeutlichen, will ich nachfolgend die Geschichte des Messers und speziell des verwendeten Klingenmaterials näher beleuchten.

♦ Stein – Kupfer – Eisen

Am einfachsten geht man bei dem Klingenmaterial und dessen Entwicklung chronologisch vor: Schon etliche hunderttausend Jahre gibt es die Notwendigkeit, Nahrung zu zerschneiden. Den hierfür von den Urmenschen verwendeten scharfen Steinen folgte später das Kupfer. Kupfer kann aufgrund seines relativ niedrigen

Schmelzpunktes in einfachen Feuern geschmolzen werden, die Härte lässt sich durch Hämmern steigern. Kupfer ist aber immer noch zu weich, um dauerhafte Messer daraus zu fertigen. So wurden auch während der Kupferzeit und danach immer noch Steinmesser verwendet. Kurze Steinklingen wurden in der Hausarbeit verwendet, lange Kupferklingen im Krieg oder auf der Jagd.

Nachdem erkannt worden war, dass sich durch Dazulegierung anderer Metalle die Eigenschaften von Kupfer wesentlich verbessern lassen, entstanden die Buntmetalle wie Messing und – wichtiger –Bronze.

♦ Vom Eisen zum Hochofenstahl

Dem Ausschmelzen von Metallen aus Steinen folgte das Verhütten von Ei-

Die Schwabbelscheibe wird in eine Bohrmaschine eingespannt. Bei einer Ständerbohrmaschine ist ihr Maximaldurchmesser durch den Abstand zwischen deren Bohrfutter und Säule vorgegeben. Auch eine Handbohrmaschine ist geeignet, wenn sie sicher befestigt werden kann. Die Drehzahl sollte möglichst hoch liegen, bei 20 cm Schwabbelscheiben-Durchmesser bei etwa 2 500 U/min.

♦ Kombinationsgeräte

Handelsübliche Kombinationen aus Bandschleifer und Schwabbelscheibe sind für den gewerblichen Betrieb ausgelegt und werden meist von den SchlachterEinkaufsgenossenschaften angeboten. Sie sind leistungsfähig, dauerhaft – und recht teuer. Für eine gelegentliche Nutzung reichen einfache Bandschleifer aus. Auch handgehaltene Geräte kann man mit Schraubzwingen kopfüber so an einem Tisch befestigen, dass man problemlos damit schleifen kann.

♦ Wetzstahl

Wetzstähle gibt es im Allgemeinen in drei verschiedenen Rauigkeitsstufen: dem Standardzug, dem Feinzug und dem polierten Stahl. Mit den ersten heren Kohlenstoffgehalt aufweist als die Eisen aus den ehemaligen Holzkohleöfen. Und zwar so viel, dass es als „Gusseisen“ nicht mehr geschmiedet werden kann und sehr spröde ist.

Durch Einblasen von Luft in das flüssige Eisen wird der Kohlenstoffgehalt deshalb auf die idealen 0,1 bis 1,7 % gesenkt. Das nun schmiedbare Eisen bekommt die Bezeichnung Stahl.

♦ Stahlhärte

Wie schon ausgeführt, ist Stahl erst durch den Kohlenstoff-Zusatz härtbar.

Sind in dem Stahl noch weitere Metalle außer Eisen zugeschmolzen, dann bilden sie zusammen mit dem Kohlenstoff die sogenannten Karbide (der beteiligte Kohlenstoff wird auch Karbon genannt). Diese sorgen dafür, dass eine Klinge lange ihre Schärfe hält. Chrom und andere Metalle wie Kobalt, Titan, Wolfram, Molybdän oder Vanadium bilden mit Kohlenstoff extrem harte Karbide. Legierter Stahl hat also wegen seiner vielen Karbide bessere Schneideigenschaften als ein reiner Eisen-Kohlenstoff-Stahl. Dabei können beide Klingen durchaus die gleiche Härte auf der Rockwell-Skala besitzen.

Stahlsorten

♦ Rostfreier Stahl

Als rostfrei (stainless) gilt ein Stahl mit mehr als 13 % Chromgehalt. Aus metallurgischen Gründen ist er aber nur dann rostfrei, wenn der Kohlenstoffanteil höchstens 0,5 % beträgt. Bei einem höheren Gehalt an Kohlenstoff muss dem Stahl auch mehr Chrom zugesetzt werden.

♦ Dreilagenstahl

Der Dreilagenstahl wird vorwiegend im nordischen Raum hergestellt. Ein Klingenkern aus hartem Stahl wird durch weicheres Material an den Seiten und am Klingenrücken ergänzt. Dies spart erstens teuren Stahl und macht zweitens die Klinge wesentlich flexibler und bruchunanfälliger.

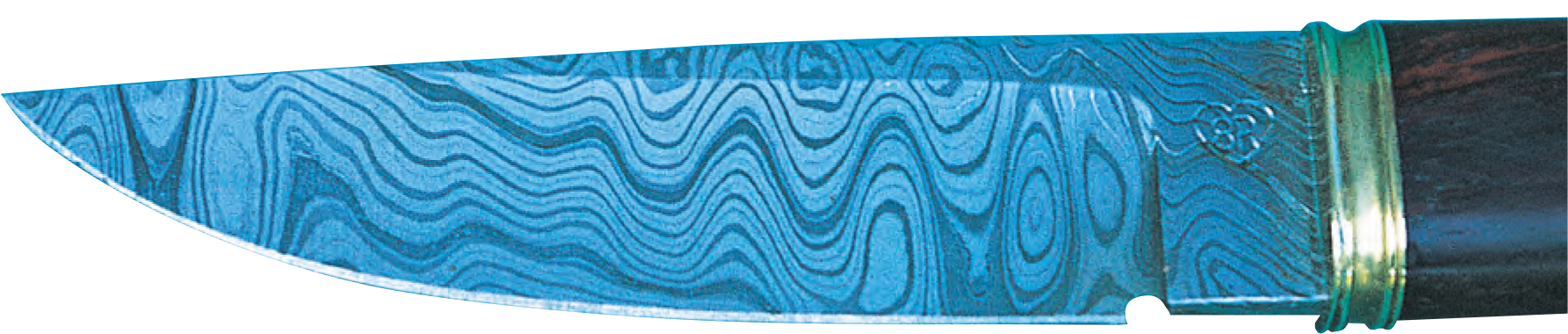

♦ Damaststahl

In der Stadt Damaskus wurde der Sage nach zuerst Damaststahl hergestellt – daher sein Name.

Klingen aus reinem, hartem Stahl brechen leicht. Eine Klinge soll aber grundsätzlich zwei Anforderungen erfüllen: Hart soll sie sein, um die Schärfe zu halten, in gewissem Maße aber auch flexibel, um bei Beanspruchung nicht zu brechen.

Dies wollten die Damastschmiede erreichen, in dem sie weiches Eisen (damals billig) und härtbaren Stahl (damals teuer) in abwechselnden Schichten übereinanderlegten, um sie dann im Feuer zu verschweißen. Das verschweißte Paket wird dann immer wieder gestreckt, umgelegt und verschweißt, bis die Lagen dünn und fest miteinander verbunden sind.

Die Klinge erhält dann die beiden Eigenschaften der Ausgangsmaterialien: Sie ist hart und dabei gleichzeitig elastisch.

Damastmesser sind wegen ihrer ansprechenden Klingen beliebt und haben ihren Preis. Aber Vorsicht: Nicht alles, was als Damastklinge angeboten wird, ist auch wirklich Damast.

♦ Pulvermetallurgischer Stahl

Hierbei handelt es sich um einen Stahl, der einen wesentlich größeren Anteil an „guten Zutaten“, also Karbide aufweist als andere Stähle.

Durch ein spezielles Verfahren gelingt es, den Kohlenstoffanteil des Stahls über die eigentliche Obergrenze von 1,7 % Stahl auf 2,2 % zu erhöhen; dabei werden aber zusammen mit den anderen Legierungsbestandteilen Karbide gebildet. Besonders wichtig ist der hohe Anteil an Vanadium, das extrem harte Karbide bildet.

Tipp

Durch geschickt angebrachte Kerben und andere Manipulationen wie Falten oder Verdrehen kann das Muster fertiger Damastklingen beeinflusst werden. So entstehen die zum Teil sehr kunstvollen, von Damastmessern bekannten Zeichnungen der Klingen. Das Klingenmuster kommt aber erst dann richtig zum Tragen, wenn die Klinge mit Säure behandelt wird.

Der Messergriff

Ein wichtiger Teil an einem Messer ist der Griff, und der besteht normalerweise aus einem extra Griffmaterial. Messer, die nur aus einem Stück Stahl bestehen, sind relativ selten.

Als Griffmaterialien werden jedoch viele Werkstoffe benutzt, die sich von den Materialeigenschaften her eigentlich weniger dafür eignen. Gute Griffmaterialien sollten sich gut anfassen, leicht sauber zu halten und natürlich auch dauerhaft sein.

♦ Holz

Untern den Hölzern kommen die Arten in Frage, die sehr dicht gewachsen sind; ein hoher Gehalt an natürlichen Ölen sorgt dafür, dass das Holz später am Messer nicht schrumpft. Am besten erfüllen tropische Hölzer diese Anforderungen.

Die Griffhölzer enthalten idealerweise bei der Verarbeitung so viel Feuchtigkeit wie später. Wird ein zu

feuchtes Holz mit den Metallteilen des Messers zusammen plangeschliffen und verliert es nachher noch Feuchtigkeit, dann schwindet es. In der Folge schließen Metall und Holz nicht mehr bündig ab. Zudem stehen die Griffschalen unter Spannung, weil sie ja noch vom Kleber gehalten werden.

Gutes Griffholz hat eine hohe Dichte, ist also, bezogen auf das Volumen, sehr schwer.

Die Nachteile von Holz wie das Schwinden nimmt man wegen seiner guten Eigenschaften in Kauf: Griffigkeit auch mit feuchten Händen und das warme Gefühl bei Kälte.

Tipp

Griffhölzer sollten vor Verwendung einige Jahre in kleine Stücke geschnitten liegen, damit sich ihr Feuchtigkeitsgehalt ausgleichen kann. Die Hirnflächen werden in flüssiges Paraffin (oder Kerzenwachs) getaucht, damit die Klötze nicht reißen.

♦ Micarta

Möchte man ein Griffmaterial haben, das nicht wie Holz arbeitet, kann man zu Micarta greifen. Dabei handelt es sich um organische Substanzen – Holz, Papier, Segeltuch –, die mit Kunstharzen getränkt und gepresst sind. Dadurch verlieren sie zwar etwas an der holztypischen Griffigkeit und Wärme, schwinden aber nicht mehr. Ein einmal ausgearbeiteter Griff behält seine Form und bleibt spannungsfrei. Nachteilig bei der Verarbeitung ist, dass der Schleifstaub giftig ist.

Man sollte ihn daher nicht einatmen.

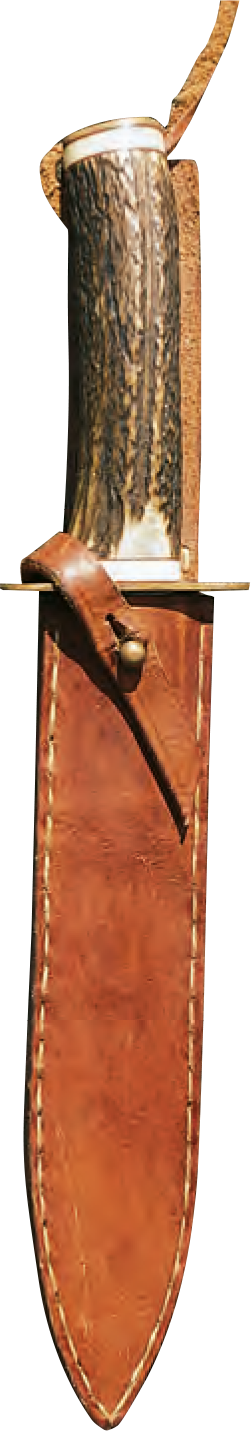

♦ Hirschhorn

Ein anderes, wenig arbeitendes Material ist Hirschhorn. Industriell verwendetes Hirschhorn ist meist indisches Sambar-Hirschhorn, da es wenig Mark enthält. Auch ist es billiger, weil das arbeitsintensive Zuschneiden der Griffschalen an Ort und Stelle – also in Indien – günstiger zu haben ist.

Hirschhorn kann nur von Hand montiert werden, weil die Oberfläche ungleichmäßig ist und die Nieten daher unterschiedliche Längen haben.

♦ Büffelhorn

Auch aus Büffelhorn kann man Griffe fertigen. Dabei werden die Hornspitzen gekocht – nur sie sind massiv, die unteren drei Viertel sind hohl – und in Form gepresst. Nach dem Erkalten werden die Griffe herausgesägt. Büffelhorn ist umso wertvoller, je dunkler es ist und je weniger helle Einschlüsse es aufweist.

Da das Material Horn nicht austrocknen darf, sind die Griffe am schönsten, die regelmäßig in Gebrauch sind. In zentralbeheizten Räumen mit der dort typischen geringen Luftfeuchtigkeit splittern die einzelnen Hornfasern ab und der Messergriff wird unansehnlich.

♦ Elfenbein

Mit zu den edelsten Materialien mit besten Griffeigenschaften zählt Elfenbein. Es fasst sich außerordentlich gut an und wird daher auch für Klaviertasten benutzt. Man sollte ein Messer mit Elfenbeingriff ständig benutzen, das bekommt dem Material am besten. In trockener Luft reißt das Elfenbein und der Griff ist zerstört.

In der heutigen Zeit umfassender Elfenbein-Exportverbote ist dieses Material nur noch unter großen Schwierigkeiten legal zu beschaffen und zu besitzen. Beim Grenzübertritt mit einem Messer mit Elfenbeingriff benötigt man nicht nur eine CITESBescheinigung (gemäß Washingtoner Artenschutzübereinkommen), sondern auch noch eine Ausfuhr- und eine Einfuhrgenehmigung.

Da echtes Elefanten-Elfenbein zwar wieder ausreichend vorhanden, aber wegen der gesetzlichen Bestimmungen nicht mehr ausreichend verfügbar ist, hat sich in den letzten Jahren Mammut-Elfenbein einen festen Platz auf dem Markt erobert. Das Mammut ist bereits einige tausend Jahre ausgestorben, seitdem liegen die Zähne in der Erde. Der Handel mit diesem Elfenbein hat in den letzten Jahren einen großen Aufschwung erlebt. Das Mammut-Elfenbein wird in nordischen Ländern, besonders in Sibirien, im Permafrostboden gefunden. Die Öffnung der ehemaligen russischen Staaten nach Westen hat auch das Mammut-Elfenbein leichter erhältlich gemacht.

♦ Knochen, Bernstein, Edelsteine

Schon seit Jahrtausenden ist Knochen ein beliebter Werkstoff für Messergriffe. Er ist dauerhaft, fasst sich dank seiner offenen Struktur gut an, und arbeitet so gut wie nicht. Es gibt inzwischen wieder verschiedene gefärbte Knochen für Griffe, nachdem in den vergangenen Jahrzehnten die Knochengriffschalen durch Kunststoff

imitiert wurden.

Als seltene und wertvolle Griffmaterialien werden Bernstein, Perlmutt, Halbedelsteine und Edelsteine verwendet. An Gebrauchsmessern findet man sie aber so gut wie nie. Sie fassen sich kalt und unnatürlich an und sind auch nicht besonders schlagfest.

♦ Weitere Werkstoffe

Unter den neuen Werkstoffen hat Kunststoff einen festen Platz eingenommen. Ebenso ist Kraton bei soliden Gebrauchsmessern nicht mehr wegzudenken. Die Griffe bekommen nicht nur durch die eingegossene Fischhaut ein griffiges Äußeres. Das Material ist immer leicht „klebrig“ und rutscht auch in der nassen Hand nicht.  Zusätzlich dämpft es Schwingungen bei größeren Messern, wenn damit gehackt wird. Leider ist es nicht sehr hitzebeständig.

Zusätzlich dämpft es Schwingungen bei größeren Messern, wenn damit gehackt wird. Leider ist es nicht sehr hitzebeständig.

Kunststoff- oder Kratongriffe sind an Schlachtermessern und mittlerweile auch an Jagdmessern üblich und aus hygienischen Gründen sinnvoll.

Tipp

Aus hygienischer Sicht ist ein Kunststoffgriff für Schlachtermesser die beste Lösung. Bei einem Messer, das in wenigen Wochen durch Abschleifen der Klinge verbraucht ist, wäre es zudem unsinnig, einen teuren und aufwendigen Griff anzubringen. Die Griffe sind zudem ergonomisch meist gut gestaltet.

Gerade bei modernen Militärmessern wird der Griff oft durch eine Seilwicklung gebildet. Will man solch ein Messer verbessern, wickelt man den Griff ab und legt dünne Holzgriffschalen auf den Platt-Erl. Dann wird das Messer wieder mit dem Seil umwickelt. Besonders Schlachtermesser haben Griffe aus angegossenem Kunststoff.

Bei Blankwaffen kommt häufig auch die echte Fischhaut vor. Dabei handelt es sich um die Haut von Haien und Rochen. Diese hat in der Haut eingelassene Widerhaken aus einer Substanz, die dem Zahnschmelz ähnlich und somit sehr hart ist. Mit Fischhaut bezogene Schwertgriffe lassen sich sehr fest halten, auch mit feuchten Händen.

Die Messerscheide

D ie Messerscheide ist bei feststehenden Gebrauchsmessern sehr wichtig, ohne sie kann man das Messer praktisch nicht tragen. Die Scheide erfüllt zwei Funktionen: Einmal schützt sie das Messer, zum anderen dessen Träger.

ie Messerscheide ist bei feststehenden Gebrauchsmessern sehr wichtig, ohne sie kann man das Messer praktisch nicht tragen. Die Scheide erfüllt zwei Funktionen: Einmal schützt sie das Messer, zum anderen dessen Träger.

Um das Messer vor Verlust zu schützen, kann die Scheide verschiedene Details aufweisen. Eine einfache Steckscheide, wie sie bei vielen Jagdnickern geliefert wird, kann das Messer nicht oder nur in ganz begrenztem Umfang festhalten. Das ist aber auch nicht notwendig, da die Nickertasche in der Trachtenlederhose diese Funktion mit übernimmt.

♦ Zwei Grundformen

Von der Form her gibt es zwei grundsätzliche Unterschiede: Bei der einen Form wird das Messer nur an der Klinge umschlossen, bei der anderen Form – der Köcherscheide – umschließt die Scheide auch den Griff zu einem Teil.

♦ Köcherscheide

Die Köcherscheide ist eigentlich die elegantere Lösung, denn das Messer sitzt unverlierbar fest – wenn die Scheide richtig gefertigt ist. Ein Großteil des Griffes wird geschützt, und das Messer lässt sich, ohne Riemen lösen zu müssen, aus der Scheide ziehen oder zurückstecken. Eine gute Köcherscheide ist aus so dickem Leder gemacht, dass sie auch ohne Messer offen bleibt. Nur dann kann man das Messer ohne Probleme versorgen.

Die Ausführung der Köcherscheide setzt natürlich der äußeren Form des Messers enge Grenzen. In Köcherscheiden lassen sich nur Messer mit kleinem Handschutz und gerader Klinge unterbringen. Bei der Konstruktion von Köcherscheiden ist es wichtig, dass das Messer auf dem Handschutz aufliegt. Das Messer sollte auch den Faden der Scheide nicht durchschneiden können. Schiebt man das Messer in eine sauber gefertigte Köcherscheide, dann merkt man auf den letzten Zentimetern, wie der Widerstand steigt und das Messer dann plötzlich „einschnappt“, wenn es einen toten Punkt

überwunden hat.

Tipp

Ein Schwachpunkt bei vielen Köcherscheiden ist deren Eingang, an dem die Naht endet. Dort schneidet man häufiger versehentlich hinein und unter Umständen auch durch den Faden. Ein Konfektionsniet an der Stelle ist auch keine Lösung: Die Hersteller nähen nämlich erst und stechen dann das Loch für den Niet – sie schneiden dabei also den Faden durch.

Konventionelle Scheiden mit Riemen

Die normale Gürtelscheide, die z. B. von den Bowiemessern her bekannt ist, sichert das Messer mit einem Riemen. Diese Riemen gibt es in verschiedenen Ausführungen – mit Druckknopf oder ohne. Im letzten Fall wird der Riemen über den Messergriff gelegt.